淬火是热处理工艺中的一道重要工序,通过淬火处理可以使金属材料的各项性能指标都能有很大的改善,充分发挥金属材料的潜力,以满足各种产品零件对金属材料的要求。工件在淬火过程中,由于处理不当,往往会发生金相组织或机械性能指标达不到要求,也可能会出现软点、变形、开裂等缺陷。这些缺陷的产生,除了与工件的材质成分、 原始状态、形状尺寸、加热工艺、热处理设备等因素有关系,也与淬火冷却时所选用的 淬火介质及冷却方法有密切的关系。因而,在淬火冷却过程中合理的选择和正确的使用 淬火介质,是保证工件淬火质量的一个重要因素。

随着淬火技术的发展,人们逐渐发现淬火介质对淬火质量的影响。真正对淬火介质进行比较科学系统的研究,还是近50年的事情,我国开始研究和使用专用淬火介质也还 是近30年的事情。如今,越来越多的热处理工作者都认识到淬火介质对淬火质量的重要性。

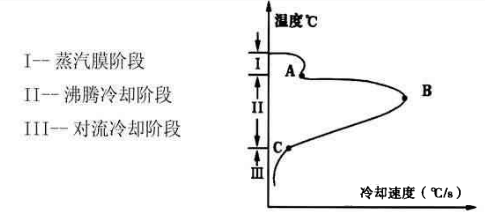

淬火时,工件被加热到奥氏体化以后,放入淬火介质中进行冷却,在冷却过程中,通过不同的冷却阶段(以不同的冷却速度)完成淬火过程,由于淬火介质的不同,其冷却过程也不同。 常用的淬火介质如水和油等,在工件淬火的冷却过程中都会产生物态变化,通常淬火介质的冷却过程可分为三个阶段:蒸汽膜阶段I、沸腾冷却阶段II和对流冷却阶段III。

蒸汽膜阶段I 沸腾冷却阶段II 对流冷却阶段III

图3.1淬火冷却不同阶段示意图

蒸汽膜阶段:当红热工件浸入淬火介质后,淬火介质会受热发生汽化并立即在 工件表面形成一层蒸汽膜,工件的热量主要通过蒸汽膜的辐射和传导来传热,此时工件 冷却速度缓慢,直到工件表面所提供的热量不能足以维持形成蒸汽膜所需要的热量时,蒸汽膜破裂,开始转入沸腾冷却阶段。

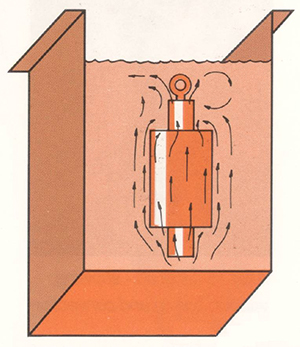

蒸汽膜阶段向沸腾冷却阶段转变的温度,称为淬火介质的特性温度。淬火介质的特性温度高时,说明淬火工件可在较高的温度下进入快速冷却阶段。特性温度与介质的物理性能有关,如粘度低、蒸气压低等均可促使特性温度上升。淬火介质与工件的相对运动,如液体的搅动和工件的窜动都可使蒸汽膜破裂,使特性温度升高,冷却速度加快,有利于防止奥氏体的分解而产生非马氏体组织。特性温度是衡量淬火介质冷却性能的重要指标。

沸腾冷却阶段:工件直接与淬火介质接触,淬火介质在工件表面产生强烈沸腾,工件的热量被介质汽化吸收,散热速度加快,冷却速度达到最大值。工件表面的温度迅速减低,当工件表面温度低于液体沸点时,沸腾冷却阶段结束。

对流冷却阶段:当工件表面温度低于液体沸点时,进入对流冷却阶段,此时工件与介质之间的传热方式主要以对流传导方式进行。

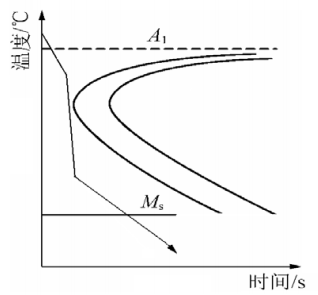

工件在淬火冷却时,为了避免奥氏体在较高的温度区域内产生珠光体类型的转变,

故必须在过冷奥氏体最不稳定区域,以大于临界冷却速度(Vc)进行冷却,才能获得马氏体组织,但也不是介质的冷却速度越快越好,如果采用较快的冷却速度一直冷却到室温,将使工件在高温区域产生很大的热应

力,在工件处于塑性状态时影响不大,当工 件冷至马氏体开始转变点Ms以下,还会由于发生组织转变时产生组织应力,这将导致工

件产生很大的变形,甚至开裂。因此,在马氏体转变区域需要缓冷。因而理想的冷却曲线应该是在工件的奥氏体不稳定区域(临界 冷却区域)应具有快的冷却速度(大于临界冷却速度),在马氏体转变区域(Ms点以下) 冷却速度应缓慢冷却,从而保证淬火后的工件既可以获得淬火组织,又可以减少内应力, 具有这样的冷却速度称为理想冷却速度。

传统的淬火介质如自来水、盐水、碱水、水玻璃、普通机械油、柴油等,本身并不是专用的淬火介质,在使用中虽然具有一定的优点,但也存在着很多的缺点,所以专业的淬火介质应具有如下一些特点:

工件在淬火冷却时,为了避免奥氏体在较高的温度区域内产生珠光体类型的转变,

故必须在过冷奥氏体最不稳定区域,以大于临界冷却速度(Vc)进行冷却,才能获得马氏体组织,但也不是介质的冷却速度越快越好,如果采用较快的冷却速度一直冷却到室温,将使工件在高温区域产生很大的热应

力,在工件处于塑性状态时影响不大,当工 件冷至马氏体开始转变点Ms以下,还会由于发生组织转变时产生组织应力,这将导致工

件产生很大的变形,甚至开裂。因此,在马氏体转变区域需要缓冷。因而理想的冷却曲线应该是在工件的奥氏体不稳定区域(临界 冷却区域)应具有快的冷却速度(大于临界冷却速度),在马氏体转变区域(Ms点以下) 冷却速度应缓慢冷却,从而保证淬火后的工件既可以获得淬火组织,又可以减少内应力, 具有这样的冷却速度称为理想冷却速度。

传统的淬火介质如自来水、盐水、碱水、水玻璃、普通机械油、柴油等,本身并不是专用的淬火介质,在使用中虽然具有一定的优点,但也存在着很多的缺点,所以专业的淬火介质应具有如下一些特点:

u 具有良好的冷却性能,在过冷奥氏体不稳定区域应有足够的冷却速度,在低温马氏体转变区域应有比较慢的冷却速度;

u 具有较宽的适用范围;具有稳定的成分,在使用过程中不易老化变质;

u 具有不腐蚀工件,工件淬火后表面光洁,容易清洗;

u 具有无毒、无污染、环境友好型;

淬火油是淬火冷却介质中最为常见的一种,其中以矿物油为主。矿物油一般按着芳 香基、环烷基和石蜡基分类,这些分类与碳和氢原子在油分子中的结构排列有关。实际上,一些传统淬火油通常是这三种形式共存的混合物,可以描述为石蜡基为主或以环烷基为主。 芳香基油老化快,抗氧化性能差,粘度温度特性差。虽然它们有好的润湿性,但它们基本不用做淬火油。环烷基油具有稍好的化学稳定性和粘度温度关系,但易挥发。相 对来讲,石蜡基油有较适合的冷却性能,好得多的抗氧化性能和粘度指数。因此,高度精制石蜡基油构成了许多现代淬火油组成的基础油。 龙邦润滑油淬火油主要由石蜡基基础油添加一定的添加剂调和而成,基础油在整个淬火油中所占比例约为90%。因此,基础油本身质量的好坏,对淬火油的性能及使用寿命起到至关重要的作用。基础油的分类,按美国石油协会(API1509)基础油分为五类,典型性能如下表:

表:各等级基础油对比

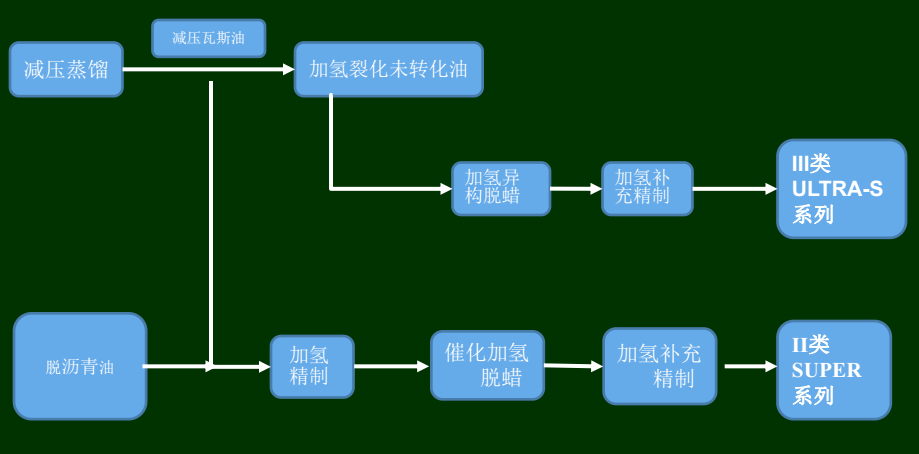

I类基础油为溶剂型精制基础油,Ⅱ、Ⅲ类为加氢制取基础油, 通过现代加氢技术生产的Ⅱ、Ⅲ类基础油几乎无色, 所含杂质极低,饱和烃含量高,芳烃含量特别低,稳 定性强,化学稳定性高(芳烃是天然润滑油馏分中反应最强的物质,芳烃的氧化将引起 链反应,因此,高的芳烃含量通常引起低闪点和高的成渣性)。龙邦公司基础油采用的是进口S-OIL的Ⅱ、Ⅲ类三次加氢基础油,比普通的Ⅱ、Ⅲ类二次加氢基础油具有更好良好的抗氧化性能和长期使用稳定性。

三次加氢基础油炼制如下图:

淬火油淬硬能力的计算:

1、Segerberg 基于IVF仪的测试结果, 提出了淬火介质的淬硬能力HP(Hardening Power)

的概念和计算公式:

HP=91.5+1.34Tvp+10.88 V550-3.85Tcp

式中:HP——淬硬能力;

Tvp――特性温度,即从蒸汽膜阶段到沸腾冷却阶段转换温度(℃) ;

V550 ——550℃时的冷速(℃/s) ;

Tcp——下特性温度,沸腾到对流的转变温度(℃) 。

2、Deck 等人针对 Inconel铬镍合金探头和银探头分别提出了他们的 HP 计算公式,对 Inconel 铬镍合金探头:

HP(HRC)=99.6-0.17O2/+0.19V400

式中:O2/——冷却曲线上沸腾冷却阶段和对流冷却阶段的转变温度(℃) ;

V400——400℃时的冷却速度(℃/s) 。

基于以上理论,用户可以针对油品的IVF检测油品情况来计算油品冷却能力做为生产的参考。